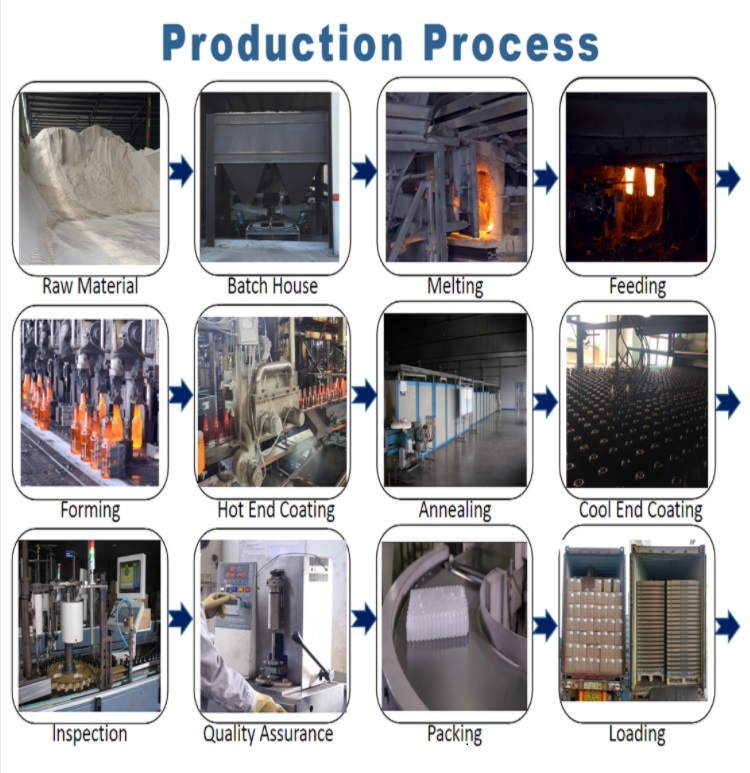

ガラスびんの製造工程とガラスびんの生産ラインを紹介します。ビール瓶やドリンクボトルなどのガラス瓶はどうやって作るのですか? ガラス瓶の梱包方法。

1.ガラスびんメーカー向け原料

1.ガラスびんメーカー向け原料ガラスびんの原料のほとんどは砂、炭酸ナトリウム、石灰石です。割れたガラスをこの混合物に加えます。割れたガラスは粉々になったガラスであり、それが製造プロセスからのスクラップであろうと、リサイクルセンターからのスクラップであろうと、リサイクルされるガラス 1 トンにつき 1,300 ポンドの砂、410 ポンドの炭酸ナトリウム、および 380 ポンドの石灰石を節約できます。これにより、製造コストが節約され、コストとエネルギーが節約され、お客様は当社の製品を経済的な価格で購入できるようになります。

2 – ガラス瓶原料を炉で溶かす

2 – ガラス瓶原料を炉で溶かす原料とカレットは約 1650°C の高温で継続的に溶解され、炉は 1 日 24 時間稼働し、原料混合物は約 24 時間かけて溶融ガラスを形成します。溶融ガラスは前炉を通過し、前炉の終端で重量に応じてガラス片に切断され、温度が正確に設定されます。

3 – ガラス瓶/瓶の成形

3 – ガラス瓶/瓶の成形適用可能な成形方法は、IS マシンで行われる加圧ブローまたはブローブローの 2 つです。

プレス吹きガラス瓶:切断されたゴブは落下し、金属プランジャーを使用してゴブをブランクの型に押し込みます。そこで、型の形状が予想され、これがパリソンと呼ばれます。次に、パリソンを最終金型に移動し、最終測定のために金型に吹き込みます。このプロセスは通常、広口ガラス瓶に使用されますが、細口ガラス瓶の製造にも使用できます。

吹きガラスボトル:切断されたゴブが落下し、ブローブロー成形では、ゴブがブランク型に圧縮され、圧縮空気を使用してゴブをパリソンと呼ばれる所定の位置に押し込み、最終金型に移動して再度ブローしてフレームガラスを形成します。ボトルの内側。ブロー方式により首の太さの異なるガラスびん(細径容器)を製造できます。

4- ガラス瓶製造時のアニーリング

4- ガラス瓶製造時のアニーリングどのような工程であっても、吹きガラス容器は成形後、熱いうちに瓶や瓶の傷をつきにくくするために表面塗装を行うのが一般的で、これをホットエンド仕上げといい、ガラス瓶はその後、焼き鈍し炉に入れられ、温度が約 815 °C に戻され、その後徐々に 480 °C 以下に下がります。これには約 2 時間かかります。この再加熱とゆっくりとした冷却により、容器内の圧力が除去されます。自然に形成されたガラス容器の強度を高めます。そうしないと、ガラスが割れやすくなります。

5 – ガラス瓶の品質検査検査前に、通常、ガラス容器の温度を約 100°C に下げるコールドエンド表面コーティングで処理されます。そうしないと、ガラスに傷がつきやすくなります。アニーリング炉のコールド処理端を出た後、順番に製品の品質を保証するために、LEDビーム技術(LED検査)、カマラ検査機、総合検査機を使用して、肉眼では見えない欠陥を検出します。これらには、シール面の検査、寸法分析、肉厚検査、破損検査、端と底のスキャン、壁のスキャンが含まれますが、これらに限定されません。基準を満たさないボトルは自動的に不合格となり、不合格となったボトルは再溶解して原料として再利用されます。自動検出により安定した品質をお客様に提供します。

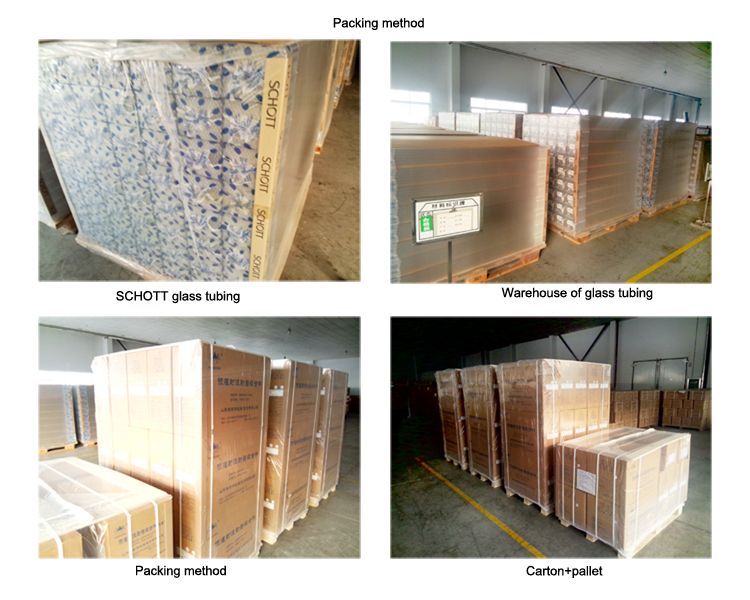

6 – ガラス瓶の梱包ガラス瓶の梱包方法はお客様のご要望に応じて決定させていただきます。

6 – ガラス瓶の梱包ガラス瓶の梱包方法はお客様のご要望に応じて決定させていただきます。 ガラスびんの製造工程をすべて終えたガラスびんは、ご希望の形状やサイズで保管し、お客様へお届けします。

ガラスびんの製造工程をすべて終えたガラスびんは、ご希望の形状やサイズで保管し、お客様へお届けします。